協働ロボットとは?~その特長や仕組みを解説~

2025/07/11

コラム記事

近年、世界的に普及が進んでいる「協働ロボット」。協働ロボットとは、どんなロボットで、導入するとどのようなメリットがあるのでしょうか。また、どんな業界で、どのように使われているのかも知っておきたいところです。

ここでは、協働ロボットの基本的な特徴や、普及した背景をわかりやすく紹介します。併せて、導入するメリットや、よく使われている業界、導入までの流れ、選ぶ際のポイントについても見ていきましょう。

目次

- 協働ロボットとは

- 協働ロボットと従来の産業用ロボットや人手との違い

- 協働ロボットの歴史と進化

- 協働ロボットは、なぜ安全?

- 協働ロボットを導入するメリット

- 協働ロボットが担う作業例

- 協働ロボットが活躍する業界

- 協働ロボットの導入までの流れ

- ロボットを選ぶ際のポイント

- 製造現場で活躍する協働ロボット

- モノづくりの発想から生まれた協働ロボット CRXシリーズ

協働ロボットとは

協働ロボットとは産業用ロボットの一種であり、人と同じ作業エリアで一緒に働けるロボットです。英語ではCollaborative Robotと表記するので、「Cobot(コボット)」の略称で呼ばれることもあります。

従来の産業用ロボットでは、ロボットの周囲を安全柵で囲う必要がありました。これは、人がロボットに接触しないようにエリアを隔離するためです。一方、協働ロボットは人と一緒のエリアで作業しても安全に使用できます。ロボット本体に安全装置が搭載されており、人や物に触れると軽い力で安全に停止するためです。これにより、安全柵を設置する必要がなく、人とロボットが同じ作業エリアで協力しながら作業を行うことが可能になりました。

また、協働ロボットの多くはロボットのアームを直接手で動かしティーチングを行う機能が備わっています。これにより、ロボットが初めての方でも直感的に使うことができます。難しいプログラミングをしなくても、簡単に作業を覚えさせられるので、品種の追加や作業の変更など、製造工程の変更に臨機応変に簡単に対応できるのが大きなメリットです。

協働ロボットと従来の産業用ロボットや人手との違い

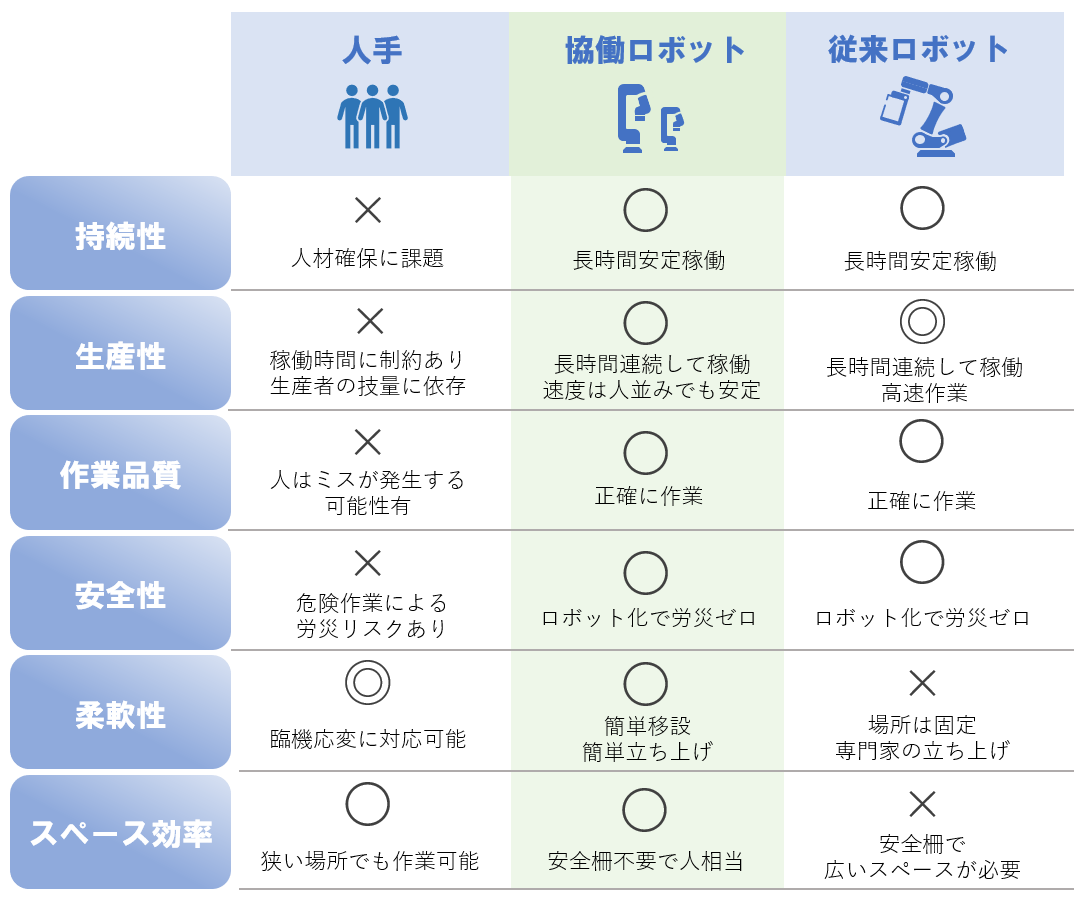

協働ロボットについて従来の産業用ロボットや人手との違いをまとめました。協働ロボットは、人と従来ロボットのちょうど中間のような存在です。人の滑らか動きを真似したり、従来ロボットのように正確な作業を長時間続けられるため、高い品質を安定して保つことができます。また、協働ロボットが人の代わりに作業するため、労災リスクを減らすことに繋がります。更に、安全柵が不要なので、スペースを有効に使え、簡単なティーチングで柔軟性に富んだシステムを構築できます。

協働ロボットの歴史と進化

労働安全衛生規則(第150条の4)による規制

これまでの産業用ロボットは大量生産を目的とした工場のラインに設置され、溶接や搬送作業など、人間にとっては危険であったり重労働の作業を担ってきました。しかし、これらのロボットは、高出力かつ高速で動作するため、人間や物に接触すると重大な事故につながるというリスクもありました。こうしたリスクを回避するため、1983年に当時の労働省(現在の厚生労働省)は、「労働安全衛生規則(第150条の4)」を定め、「労働者がロボットに接触して危険が生じる可能性がある場合、柵や囲いを設ける」ことを義務付けました。

規制緩和と協働ロボットの登場

時が流れ技術が進歩したことにより、人間や物と接触しても安全に停止できるロボットが開発されました。そこで、2013年12月、厚生労働省は労働安全衛生規則(第150条の4)」の規制緩和を行います。具体的には、「リスクアセスメントにより、危険の恐れが無くなったと評価できるとき」と「ISO(国際標準化機構)規格に定める措置を実施した場合」には、安全柵を設けずに、ロボットと協働作業ができると定めたのです。この規制緩和をきっかけに、各ロボットメーカーは協働ロボットの開発を本格的に進めます。ファナックも2015年春に、当時としては最大の35kgまで運搬できる協働ロボット「CR-35iA」を発売しました。

その後も、各ロボットメーカーの協働ロボットは進化を続け、様々な種類の協働ロボットが開発されてきました。協働ロボットは世界的に普及が進んでおり、国際ロボット連盟(IFR)の調査によれば、協働ロボットの設置台数は、2024年に、全産業用ロボット設置台数の約10%に達しています 。(引用:IFR World Robotics 2024 Press Conference 2024)

ファナックでは、これら協働ロボットの市場の拡大を受け、様々なニーズに答えるために、業界最大可搬質量50kgの運搬が可能な「CR/50F-16B」や、ロボットが初めての方でも簡単に操作できる「CRXシリーズ」をラインアップしています。

ファナックの協働ロボット

協働ロボットは、なぜ安全?

協働ロボットが安全な仕組みは、内部に安全装置が組み込まれているからです。この安全装置は、メーカーによって様々な仕組みの物が存在します。例えば、ファナックの協働ロボットCRXは、ロボットにかかる微量な力を感じ取るセンサーを使用しています。これにより、人や物がロボットに接触した際に生じる力変化を判断し、停止するといった仕組みです。

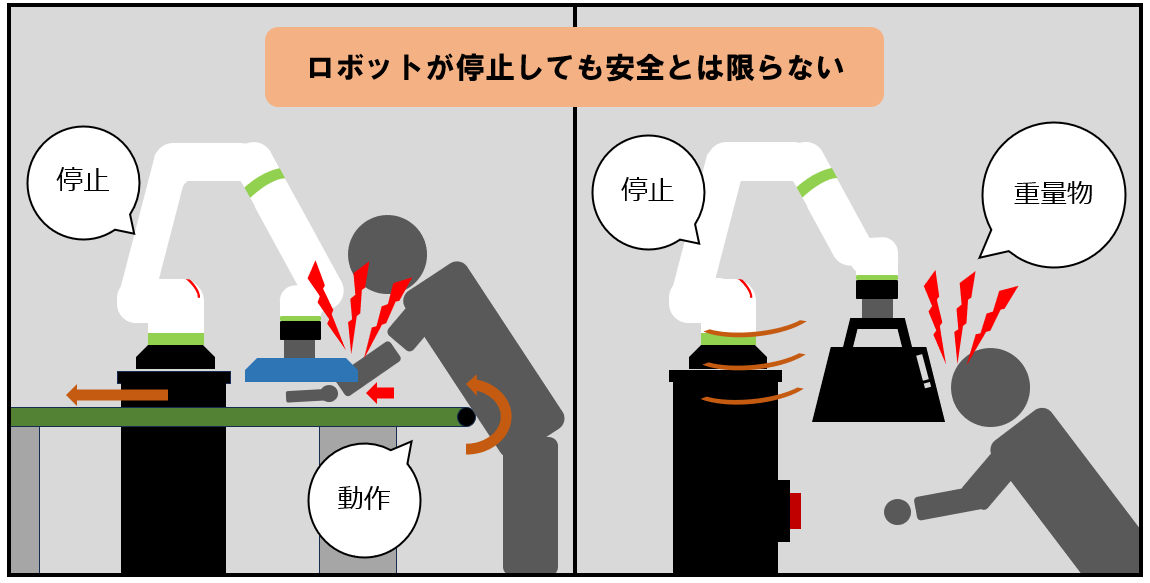

ここで、注意したいのは、協働ロボットを使用していれば、絶対に安全といった判断はできないことです。安全と判断するには、前項の厚生労働省が定めた第150条の4にも記載されているように、リスクアセスメントの実施が必要になります。例えば、協働ロボットは接触した際に停止します。しかし、接触に伴いコンベアが停止しなかった場合、巻き込まれや挟まりの原因になるかもしれません。他にも重量物の搬送物が、頭部に接触する恐れなどがある場合、接触停止をしたとしても、重大な事故につながるリスクもあります。こうしたリスクを未然に防ぐため、どのような危険でどれくらいの被害が想定されるかを検討することを、リスクアセスメントといいます。こうしたリスクアセスメント措置をきちんと行うことで、協働ロボットを含めたシステムは初めて安全と判断できるようになります。

協働ロボットを導入するメリット

製造工程の変更に臨機応変に対応可能

協働ロボットは、難しいプログラミングを行わなくても、簡単に作業を覚えさせることが可能です。これにより、製品の切り替えや追加などの、作業が頻繁に変化するような環境でも簡単に自動化できます。

優れた費用対効果

ロボットは、初期投資をしてしまえば、適度なメンテナンスと電気代で動作できます。品質や生産スピードを一定にし、長期運用で、継続的な利益に貢献します。

作業スペースの有効活用

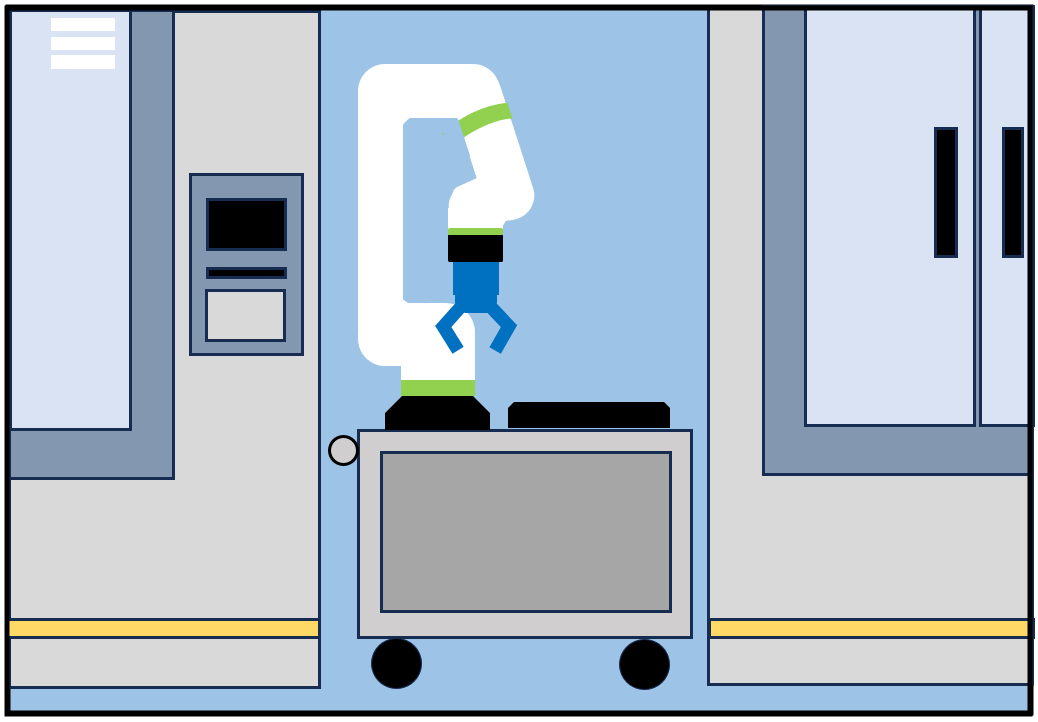

協働ロボットは安全柵が不要なため、省スペースな環境で動作できます。例えば、マシニングセンタ同士の間などに、生産部品の検査を行うセルを追加することで、今まで余っていたスペースを有効活用できます。

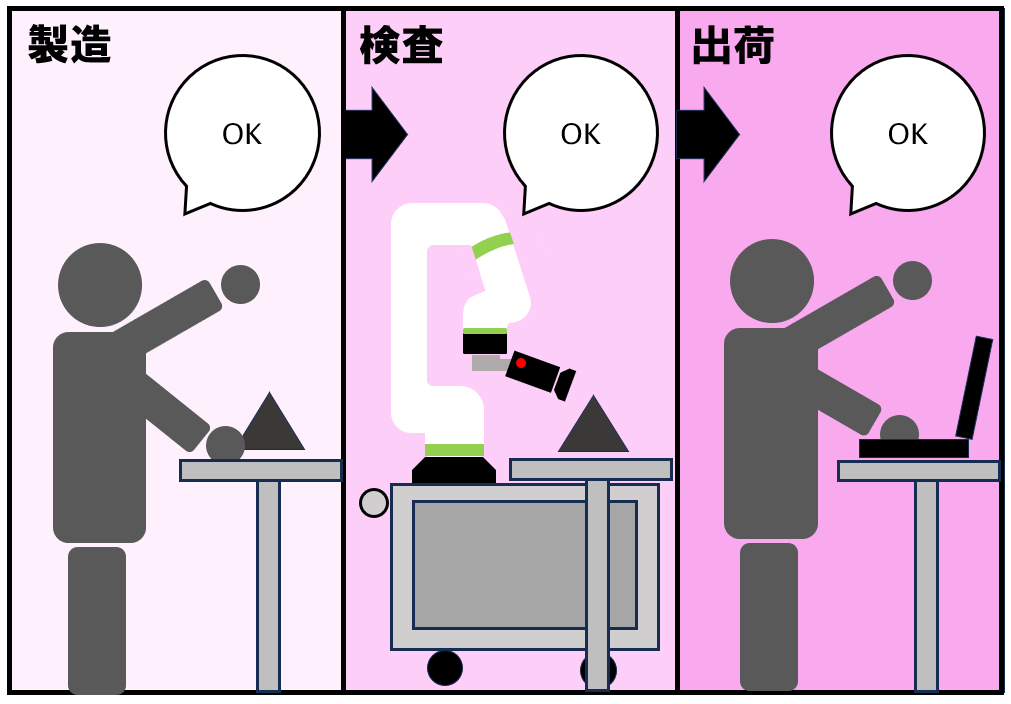

単純作業を自動化し人材活用

人手で行っていた単純作業を自動化することで、従事していた作業者を、他工程に有効活用できます。例えば、部品の検査を行ってた作業者を、他工程に充てるなど、フレキシブルな生産体制を整えます。

協働ロボットが担う用途

溶接

熟練の技術が必要な溶接作業でも協働ロボットを使用すれば、誰でも簡単にティーチングができ、安定した高品質な溶接が可能です。また、スパッタやヒュームなどの悪環境から作業者を開放します。

組立

複雑な組み立て作業も、協働ロボットにカメラや力センサを持たせることで、部品の位置や力加減を調整し、正確な作業を安定して行うことができます。これにより、少量多品種生産の現場にも柔軟に対応でき、自動化率を向上します。

搬送

協働ロボットは安全柵が不要なため、人がロボットと同じ作業エリアで働く事ができ、スペース効率が向上します。また、重量物の搬送作業などが原因で発生する、腰痛などの労災リスクを軽減します。

塗装

塗装作業は安定した品質を維持するためにロボットの導入が求められます。しかし、塗装作業はロボットに動きを教えるティーチングが難しいことが課題です。そこで多品種を扱う現場では、誰でも簡単にティーチングができ、安定した品質を実現できる協働ロボットの導入が始まっています。ファナックでは、世界初となる国際規格を取得した塗装用CRXをラインナップしています。

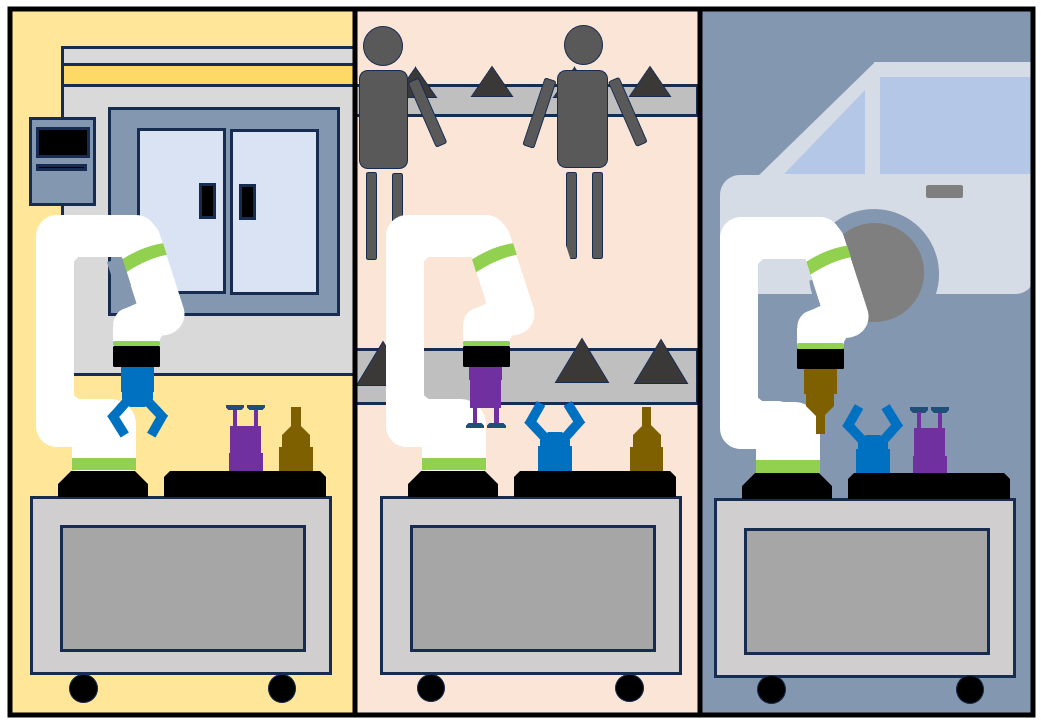

人協働作業

人が働くラインにも、安全な協働ロボットは簡単に導入できます。人手が足りない時は、ラインに協働ロボットを台車で運び、人と一緒に作業させることで、生産能力を維持できます。

職人作業の引継ぎや複製

協働ロボットの多くは、ロボットを直接手で動かし、作業を覚えさせるダイレクトティーチ機能を備えています。職人の細やかな動きをロボットが記憶し、その動きを再現することが可能です。職人技の引継ぎや複製を実現します。

人手作業の再現&高速化

協働ロボットは、人が行う作業を再現するだけでなく、同じ作業をより早く行うことも可能です。これにより、品質を一定に生産能力を更に高めることができます。具体的には、ケーキのデコレーションのような、繊細な動きを必要とする作業に実用化されています。

AIを活用した精密検査

協働ロボットは、AIを活用した作業も得意とします。AIによる検査では、人が気付かない些細な違いも検出できます。ファナックの協働ロボットは止まらずに高精度な検査ができるため、生産能力を落とさずに品質をチェックできます。

協働ロボットが活躍する業界

自動車・EV

自動車や電気自動車の工場では、溶接、組立て、検査、塗装などで使われています。これまでの工場では、従来の産業用ロボットによる自動化が進んでいますが、スペースなどの関係から人手による作業も多く残っています。そういった工程に人と一緒に作業できる協働ロボットが積極的に導入され始めています。

機械加工

工作機械へワークを投入する作業や、加工が終わったワーク検査などに協働ロボットが使われています。特に密集して工作機械が並ぶ工場でも、協働ロボットであれば安全柵が不要なため、設置が可能です。更に、自走式の台車に搭載することで、ワークの入れ替え作業や搬送作業を、工場全体で無人化することができます。

食品・化粧品・医薬品

衛生管理が重要視される業界でも、協働ロボットは活躍しています。こうした製造現場では、盛付けや搬送・箱詰めなどの単純作業が多い反面、製品の種類が頻繁に変わるため柔軟な工程変更が求められます。そこで、ティーチングが簡単かつ、狭い場所で人と一緒に作業できる協働ロボットが重宝されます。特にファナックでは、衛生管理が求められる現場向けに、食品対応塗装や防塵・防水加工の施された食品用CRXがラインアップされています。

農業

農業の現場でも、協働ロボットの導入が進んでいます。農業では大量生産が必要ですが、今も多くの作業が人の手で行われているのが現状です。特に農作物の間は人ひとりが作業できるスペースしかないことが多いため、安全柵のいらない協働ロボットを自走式の台車に搭載し、剪定・授粉・収穫などの作業を自動化しています。

物流

物流業界は深刻的な人手不足から、多くの協働ロボットが導入されている現場の一つです。荷物の積み下ろし、仕分け、包装、伝票の貼り付けなど、ほとんどの工程が自動化されてきています。近年は少量多品種生産が進み、荷物の大きさや形が一定でないことから、カメラや力センサを搭載した柔軟に動ける協働ロボットが選ばれています。

電気・電子

ケーブルや部品の組付け、完成部品のパッキングなどを行っています。特に半導体の製造現場などでは、不純物が紛れ込まないようにロボットによる自動化が進んでいます。安全柵のいらない協働ロボットは限られたスペースにも効率的に導入できます。また自走式の台車に搭載し、工程間の搬送などにも用いられています。

協働ロボットの導入までの流れ

Step.1「課題の特定」自動化したい課題を特定します。

Step.2「解決方法の確立」 課題の解決方法を確立します。

Step.3「ロボット選定」 生産物や作業環境からロボットを選定します

Step.4「システム設計」ロボットやその周辺機器を含め、設備全体を設計します。

Step.5「リスクアセスメント」考えうる安全上のリスクをリストアップし、許容できるリスクかを判断します。

Step.6「システム組立」システムを組み上げます。

Step.7「運用」生産ラインに組み込んで運用を開始します。

Step.8「点検・保守」日々の点検・保守を行います。

では、いざ協働ロボットを購入するにあたり、選定のポイントと注意点はどんなものがあるでしょうか?

ロボットを選ぶ際のポイント

可搬質量

協働ロボットが持てる重さを可搬質量と呼びます。用途やワークによって選定する必要があり、特にワークだけでなく、ロボットに付けるハンドの質量も考慮する必要があります。

可動範囲

可動範囲が広いほど、一箇所から様々な場所にアクセスできますが、ロボットが大きくなるため、狭い場所に入れなくなる可能性もあります。自走式台車などと組み合わせることでも、可動範囲を有効に使えます。

操作性

協働ロボットは人と一緒に働けるため、これまで人手に頼っていた作業を自動化することができます。ロボットを使ったことがない人が触れる機会も多く、簡単に使えることがとても重要になります。アームを直接手で動かして簡単にティーチングができるダイレクトティーチ機能は、協働ロボットには必要不可欠な機能です。

安全性

協働ロボットは、人と一緒に働くため、人や物に接触すると安全に止まる必要があります。この安全性は国際規格「ISO 10218-1:2011」によって定められており、第三者機関によってこの規格の認証を取得している事が重要です。

信頼性

ロボットが停まってしまうダウンタイムは、直接利益の損失に繋がります。壊れにくい、高信頼性のロボットを選びましょう。

保守性

どの協働ロボットでも、メンテナンスは必須です。しかし、メンテナンス中は、ロボットが停止してしまう時間でもあります。メンテナンス頻度が低く、適切なメンテナンス時期を通知してくれるロボットを選びましょう。

製造現場で活躍する協働ロボット

人間と協調しながら作業を分担できる協働ロボットの導入は、製造現場にさまざまなメリットをもたらします。労働人口の減少に伴い、人材確保がますます困難になっていくことが予想されます。こうした中で、既存の生産ラインの一部にでも協働ロボットを取り入れることで、生産を効率的かつ持続可能なものにしていくことができます。

モノづくりの発想から生まれた協働ロボット CRXシリーズ

ファナックの協働ロボット「CRXシリーズ」は、製造現場の声から生まれた協働ロボットです。使いやすさにこだわり、人に触れるとすぐに止まる高感度な接触停止や、「壊れない、壊れる前に知らせる、壊れてもすぐ直せる」の高信頼性の設計など、ロボットを使う方々を一番に考え作られています。

力を感じる機構により外付けの力センサが不要なため、ロボット単体で精密な勘合や組み立てを行えます。アームを直接手で動かし操作するダイレクトティーチ機能はもちろん、その操作性にまでこだわり、軽い力で簡単にティーチングが行えるように設計されています。

また、タブレット上のアイコン命令を並べるだけで作れるプログラムや、そもそもティーチングレスでAIを活用し自立して動作する機能などなど、今までロボットを使ったことが無い人でも簡単にご使用いただけるロボットです。ファナックの従来ロボットで培った技術を活かし作られたCRXは、「壊れない、壊れる前に知らせる、壊れてもすぐ直せる」といった高信頼性はもちろん、8年間メンテナンスフリーでご使用いただけます。

「CRXシリーズ」は、世界中ありとあらゆる「モノづくり」を支えます。