筑波機械加工工場

茨城県筑波山麓に位置する筑波第4機械加工工場は、2018年9月に稼働を開始した機械加工工場で、ARC MateやR-2000などのロボット部品を加工しています。工場面積は約4万平米と機械加工工場の中で最大で、受入、加工、仕上げ、検査の各工程を無人搬送車で繋ぐことで「入ってから出ていくまで」を一貫して自動化しています。また、隣接したロボット工場とコンベアで連結し、組立工程へスムーズに加工した部品を供給しています。

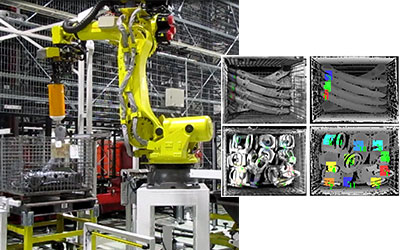

受入工程では、ロボットのバラ積みピッキング技術を駆使し、素材ワークのセッティング作業を自動化しています。ワーク材質に応じて電磁石やバキュームハンドを使い分け、ランダムな姿勢のワークのピッキングを実現しています。ロボット部品は形状が複雑なため、ワークに応じて指先を交換するアタッチメント式のハンドも導入し、現在も自動化を拡大しています。

加工工程では、加工機4~6台、ロボット4~6台で構成されるファナックロボットセルを13システム導入し、長時間の連続無人運転を行っています。このセルでは、ロボットがビジョンセンサでワークの位置を認識し、サーボハンドでワークサイズに応じた把持をすることで、加工治具のワーク着脱を自動で行っています。そのため、ロボットのチョコ停を防止することが工場稼働の要となります。本工場では、ビジョンの検出失敗などのトラブルがあっても止めずにやり直す仕組みをシステム化し、長時間の安定的な稼働を実現しています。

加工後のバリ取りや清掃作業を行う仕上げ工程では、大型ロボットがワークを把持し、小型ロボットでバリを取る構成のシステムを取り入れました。ワークを把持して姿勢を自由に変更することで、従来の人手による治具への取り付け作業を無くし、ロボットによるバリ取りの適用範囲を広げました。

検査工程でも、ロボットにより三次元測定機へのワーク供給を自動化しています。また、自動化のハードルの高い外観検査やねじ検査についてもチャレンジを続けています。

IoTプラットフォームとして自社のFIELD system Basic Packageを完備し、生産設備の稼働状況や加工進捗をモニタリングしています。また、環境センサを接続して工場内の温湿度を監視しコントロールすることで、働きやすい環境を保ちつつ(熱中症対策)、過剰なエネルギー消費を抑えています。

素材バラ積みピッキング

無人搬送車

把持式のロボットバリ取りシステム

工場内温湿度データ