組立ロボットとは?| 種類や用途、導入のメリットを解説

2026/02/09

コラム記事

製造業の高度化・自動化が進む中、組立ロボットは生産ラインの中核を担う存在になっています。

本記事では、組立ロボットの基本知識から、種類、導入メリット、選定ポイント、さらにファナックのロボット特長について、専門知識を深めたい方にもお役に立てるように詳しく解説します。

目次

組立ロボットとは

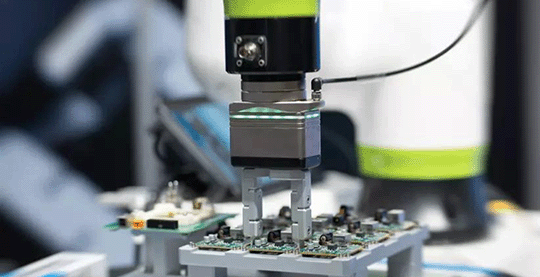

組立ロボットとは、部品の把持、位置決め、挿入、締結、検査といった『組立工程を自動化するために用いられる産業用ロボット』の総称です。

繰り返し行われる組立工程を高い再現性で実行できるため、安定した品質を維持できる点が大きな特長です。また、重量物の取り扱いや高速作業を長時間にわたり安定して行えることから、製造現場の生産性向上と品質の安定化に貢献します。加えて、こうした作業をロボット化することで、作業者の負担軽減や安全性の向上にもつながります。ロボット本体に加え、ハンド、センサ、画像処理装置などの周辺機器を組み合わせることで、製品や工程に応じた最適な自動化システムを構築することが可能です。

このように組立ロボットは、単なる省人化の手段にとどまらず、生産効率・品質・作業環境を総合的に向上させるための重要な設備として、さまざまな製造業分野で活用されています。

組立ロボットの種類と特徴

ここでは、産業現場でよく使われる代表的な4種類のロボットと、それぞれ組立用途で見た場合の特徴を紹介します。

垂直多関節ロボット

複数の関節で人間の腕のような複雑な動作を実現します。カメラや力センサ、AIを組み合わせることで、部品の位置認識や力加減の調整が可能になり、精密な組立作業を安定して実現します。

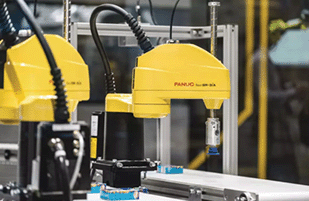

水平多関節ロボット(スカラロボット)

水平方向に動作する複数の回転軸と垂直方向の軸で構成されたコンパクトなロボットです。限られた組立作業エリアでも高速で効率的に作業ができ、既存ラインへの導入も容易です。

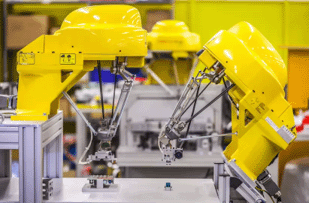

パラレルリンクロボット(デルタロボット)

複数のアームを並列に配置した構造で高精度かつ高速な作業が可能です。高速ピッキングに加え、狭いスペースでの組立作業にも対応できます。

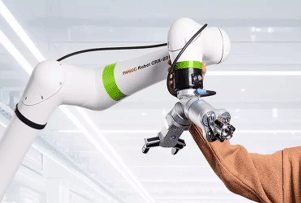

協働ロボット(Collaborative Robot、Cobot)

人とロボットが同じ組立作業エリアで安全に協力しながら働けるロボットです。ロボットアームを直接動かして直感的に教示できるため、初心者でも簡単に操作できます。作業追加や工程変更にも柔軟に対応できます。

産業用ロボット、協働ロボットについては以下のコラムでも詳しく解説しています。

組立工程におけるロボットの使い分け

組立工程では、組み立て易さを考慮して、平面的に組み立てられるように設計する場合が多いです。

平面的な組み立てでは、スカラロボットが主役となります。むしろスカラロボットはそのために考案されたロボットになります。スカラロボットは高速動作に優れ、ネジ締めや挿入などの繰り返し組立作業で高い生産性を発揮します。

多関節ロボットは、平面で組み立てられない場合や、部品の向き変え、複雑な動きが必要な組み立てなど、柔軟性が求められる作業を担います。スカラロボットと多関節ロボットを組み合わせることで、高速性と柔軟性を両立した組立ライン構成が可能になります。

組立ロボットが活躍する業界・用途

組立ロボットは幅広い業界に導入されています。ここではその代表的な用途を紹介します。

自動車・EV

小物部品の組立、内外装部品の組付け、ボルト締結、車体組立、検査、EVバッテリーモジュールの組立

電気・電子機器

精密部品の組立、筐体への電子機器の組付け、基板実装、コネクタ挿入、ネジ締め、ピッキング、検査

食品・医薬品・化粧品

包装、仕分け、パッケージング、検査、バイアル・シリンジの無菌組立

機械加工

部品組立、嵌合

組立作業以外にも、ファナックロボットの色々な使われ方がご覧いただけます。

組立ロボット導入のメリット

組立ロボットの導入には、一般的に以下のようなメリットがあります。

・人手不足の解消(ロボット化による作業代替)

・人件費の削減(省人化によるコスト低減)

・生産性の向上(安定稼働による稼働率アップ)

・品質の安定化(ばらつき低減による不良率低下)

・作業者のウェルビーイング向上(重作業・危険作業からの解放)

・受注機会の拡大(設備の柔軟性と多品種生産への対応)

・自動組立機と比較して、自動段替えが可能、多品種対応、品種追加や工程変更が比較的容易

組立ロボット選定時のポイント

組立ロボットの選定は、導入効果を最大化するための重要なプロセスです。目的や現場環境、扱う部品の特性などを総合的に検討することで、最適なロボットを見極めることができます。選定時に押さえておきたい主なポイントを以下に整理します。

1. 導入目的の明確化

まずは「どの組立作業をロボットで置き換えたいのか」を明確にすることが重要です。組立工程ごとに、作業範囲、求められる精度、サイクルタイム、拡張性、費用対効果は異なります。そのため、作業内容を整理して導入目的を明確にした上で、適した機種や必要な機能を検討する必要があります。

2.扱う部品の特性に応じた性能要件

ロボットが扱うワークの大きさ・重量・材質により、必要な可搬質量やハンド構造が変わります。さらに、精密な組立が必要な場合は、ロボットの繰り返し位置決め精度が重要になります。量産ラインでは、求められるサイクルタイムにロボットが対応できるかどうかも重要な判断基準となります。

3.現場環境、作業内容との適合性

ロボットのサイズ、可搬質量、動作範囲(リーチ)が、既存の設備や作業スペース、作業内容に適しているかを確認します。また、作業内容に応じて必要な動作精度や耐環境性(粉塵・油・温度など)も考慮する必要があります。

4. 安全性と運用方式の検討

作業者と同じエリアで使用する場合は、協働ロボットの選択肢も含めて検討します。安全柵の有無や必要な安全機器、リスクアセスメントなど、安全要件を満たす設計が求められます。

5. 周辺機器との適合性

ビジョンシステム(カメラ)、ハンド、治具などの周辺機器とロボットが適切に連携できるかを確認します。システム全体としての整合性が取れているかどうかが、安定稼働に直結します。

6.運用体制の整備

ロボットの操作・保守を担う人材の育成や、技術支援体制の構築も重要です。ティーチングやトラブル対応がスムーズに行えるよう、メーカやSIerが提供する教育プログラムやサポート内容を事前に確認しておきましょう。導入後のメンテナンス体制や部品供給体制は長期運用の安定性を左右します。

7.スモールスタートの検討

初めてロボットを導入する場合は、一部工程から始めて効果を検証しながら段階的に拡大する「スモールスタート」が有効です。リスクを抑えつつ、作業に見合ったロボット、周辺機器、最適な運用方法を見つけることができます。初心者でも比較的操作が分かりやすく、作業変更にも対応しやすい協働ロボットを活用することも、有効なアプローチの一つです。

まとめ|計画的な導入がロボット化成功の鍵

組立ロボット導入には検討すべき点もありますが、それらを踏まえて計画的に進めることで、人手不足の解消、人件費の削減、生産性・品質・働きやすさ(ウェルビーイング)を同時に向上させることが可能です。まずはロボット化に適した工程を見極め、段階的に導入を進めることが、ロボット化成功の鍵(近道)といえるでしょう。

ファナックロボットの特長

ファナックは一貫して、製造業をはじめとする産業のオートメーションを追求し、商品開発、品質、生産、サービスの向上に継続して取り組んでまいりました。

ここでは、これまで多くのお客様にご採用いただいてきたファナックロボットの特長をご紹介します。

■ 高い信頼性

ファナックのロボットは、機構部・サーボモータ・制御装置・ソフトウェア・センサに至るまで、すべてを自社で設計・製造しています。徹底した品質試験に加え、自社工場で実際に使用することで、工場環境における耐久性と信頼性を実証しています。

■ 安心のサポート体制・生涯保守

国内外に広がるサービスネットワークと、長年にわたる開発、生産、販売の実績とノウハウを活かし、導入前の相談から設置、運用、保守に至るまで、一貫したサポート体制を提供しています。初めてロボットを導入する場合でも、専門スタッフによる丁寧な支援により、安心して導入・運用を進めることができます。また、高度な予防保全機能や、万が一のトラブルにも迅速に対応できるサポート体制を整えています。

さらにファナックでは、量産を終了した機種であっても、お客様が商品を使い続ける限り保守を継続する『生涯保守』を実施しています。これら総合的なサポート体制により、長期にわたって安定した生産活動を支えるパートナーとして、多くの企業様からご評価をいただいています。

■ 豊富なラインアップ

ファナックのロボットは、可搬質量500グラムの小型ロボットから2.3トンの大型ロボット、人と安全に協力しながら働ける協働ロボット、国際防爆規格に対応した塗装ロボットまで、豊富なラインナップを取り揃えています。幅広い選択肢の中から、生産性・コスト・安全性など、トータルバランスに優れた最適なロボットをお選びいただけます。

■ 実務に即した研修体制

工場の品質向上や生産性改善、コスト低減に貢献するため、実務に即した実習中心の研修コースを常時開設しています。豊富な経験を持つ講師陣が、現場で役立つ知識や技術の習得をサポートし、導入後の安定運用を支えます。